Bu ay ve önümüzdeki 7 ay, robot yatırımları üzerine verimlilik odaklı yazılar kaleme alacağım. Her biri farklı bir süreci ele alacak olan yazılarda, robot yatırımlarının çeşitli aşamalarını inceleyeceğim. Konular farklı görünebilir ancak ortak noktaları, tüm süreçlerin verimlilik perspektifinden değerlendirilmesi olacak.

Bu ay ise neredeyse tüm robot yatırım görüşmelerinde gündeme gelen ve müşterilerimizin genellikle yeterince değerlendirmediği bir konuyu ele alıyorum: bir robotun tek bir tezgahı beslemesi ile bir robotun birden fazla tezgahı beslemesi senaryolarının karşılaştırılması.

VERİMLİLİK Mİ, YANILGI MI?

Bir makine besleme hücresi yatırımını canlandıralım: Robot, işlenen parçaları tezgahtan boşaltıyor, ardından yeni parçaları besliyor. Parçaların işlenme süresi biraz uzun olduğu için robot bir süre tezgahı bekliyor. O anda kaçınılmaz öneri geliyor: “E, o zaman robot iki tezgahı birden beslesin! Yanına bir tezgah daha ekleriz, robot boş durmaz, böylece aynı maliyetle iki tezgah birden beslenir!". Yazıda, bu yaygın yaklaşımı inceleyeceğim. Doğru karar için hangi faktörlerin göz önünde bulundurulması gerektiğini tartışacağım.

Tek bir robotla birden fazla tezgahı beslemek mümkün. Örneğin, tezgahlar L pozisyonunda ya da karşılıklı yerleştirilebilir; yan yana dizilmiş tezgahlar ray üzerinde hareket eden bir robotla beslenebilir hatta mobil bir cobot tezgahları besleyebilir. Her senaryo, kendi içinde bir değerlendirme gerektiriyor.

Bu ayki yazımda, robotların sabit olduğu senaryoları ele alarak ‘bir robot bir tezgah’ ve ‘bir robot birden fazla tezgah’ senaryolarının verimlilik analizinde yanıtlanması gereken kritik soruları tartışacağım. Mobil cobotların (AMR-Cobot entegrasyonu) sunduğu yenilikçi çözümleri ve ray üzerinde hareket eden robot sistemlerini ise Mart ayında kaleme alacağım.

TEZGAHLARDA İŞLENECEK PARÇALARIN İŞLEME SÜRELERİ VE SENKRONİZASYON ZORLUĞ

Bir robotun birden fazla tezgahı beslediği senaryolarda çakışma ihtimali yüksektir. Çakışma, tezgahın yeni parça beklerken çalışamadığı, dolayısıyla değer üretmediği anlardır. Çakışmaları en aza indirerek senkronizasyon sağlamak mümkündür ancak bu senkronizasyon parça işleme sürelerine ve robot hızına bağlı olduğu için, “sıfır çakışma ve sıfır kayıp” hedefi çoğu zaman mümkün değildir.

Eğer tezgahlarda farklı parçalar işleniyorsa – dolayısıyla işleme süreleri de farklıysa – senkronizasyon daha karmaşık hale gelir. İşleme sürelerindeki farklılıklar, tezgahların aynı anda veya birbirine çok yakın sürelerde işlemesini tamamlamasına neden olabilir. Bu, robotun bir tezgaha hizmet verirken diğer tezgahın beklemesine yol açar ve verimliliği düşürür.

ÇOKLU TEZGAH YERLEŞİMİNDE HÜCRE ALANI VE GÜVENLİK

Karşılıklı konumlandırılmış iki tezgah ve ortada bir robot düşünelim. Projeyi hem alan kullanımı hem de güvenlik açısından değerlendirelim. Örneğin, bir tezgahta bakım, ayar veya parça değişimi gibi işlemler gerektiğinde ne olacak?

Parça değişimi veya ayar gerektiğinde ilk seçenek, tüm hücreyi durdurup tezgaha müdahale etmektir. Bu durumda robot durur, operatör hücreye girer ve işlemi tamamlar ancak diğer tezgah(lar) ve robot çalışamaz, üretim durur. Daha verimli bir alternatif, robotun diğer tezgahı beslemeye devam ederken müdahale gerektiren tezgahın güvenlik önlemleriyle ayrılmasıdır. Bu yöntem, operatör güvenliğini sağlar ve üretimin tamamen durmasını engeller ancak tezgahlar arası mesafeyi artırır, ek güvenlik ekipmanları ve robot opsiyonları gerektirir. Bu da alan ve maliyeti artırır.

Bu konuyu değerlendirirken, tezgahlardaki parça çeşitliliği ve bu çeşitlilikten kaynaklanan ayar sürelerini hesaba katmalısınız. Ayrıca, operatörün güvenle çalışabilmesi için tezgahlar arasındaki mesafenin artırılması gerekebilir. Daha büyük bir robot, yalnızca daha pahalı değildir; aynı zamanda daha yavaştır ve kapasite kaybına neden olur.

PARÇA İŞLEME SONRASI ADIMLARIN ANALİZİ

Robot, bir işleme merkezine parçayı besledikten sonra tezgahı beklediği süre boyunca belirli işlemleri gerçekleştirebilir. Örneğin, işlenmiş parçayı yıkayabilir, kurutabilir veya kalite kontrol testleri yapabilir ancak bir robot birden fazla tezgahı beslemeye başladığında, genellikle daha büyük ve yavaş bir robot tercih edilir. Bu durumda, robotun iki tezgaha yetişme çabası, işlenmiş parçalar üzerinde gerçekleştirdiği işlemlerin bazılarına yetişememesine ve bu işlemlerin hücre dışına taşınmasına yol açabilir. Örneğin, sızdırmazlık testi gibi önemli bir kalite kontrol adımı, robotun yetişememesi nedeniyle manuel operasyonlara veya başka bir sistemin sorumluluğuna bırakılmak zorunda kalınabilir.

Bu durum, hücre dışına taşınan her bir işlemin üretim sürecinde görünmez bir kayba neden olması anlamına gelir. İşte bu nedenle, bir robotun birden fazla tezgahı beslediği senaryolarda, parça işleme sonrası süreçlerin dikkatle analiz edilmesi kritik önem taşır. Hangi işlemlerin robot tarafından otomatikleştirilebileceği ve hücre içinde tutulabileceği detaylı şekilde değerlendirilmelidir.

HÜCRE VE PROJE MALİYETLERİNİN TEK ROBOT-TEK TEZGAH İLE KARŞILAŞTIRILMASI

Müşterilerimizden gelen “bir robotla iki tezgahı besleyelim” talebinin temelinde, tek bir proje maliyetiyle iki tezgahı çalıştıralım" isteği var. Peki, bu gerçekten mümkün mü? Örneğin, bir robotun bir tezgahı beslediği bir projenin maliyeti 10x ise, bir robot ile iki tezgahı beslediğimiz projenin maliyeti ne olur? Emin olun cevap 11x değil.

ROBOTTAN TASARRUF ETTİK Mİ?

Üreticilerin bir robotla iki tezgahı besleme fikrini cazip bulmalarının temelinde, “bir robottan tasarruf etme” düşüncesi yatıyor. Ben ise farklı pencereler açmak istiyorum. Örneğin, çok tezgahlı projelerde operatörlerin güvenli bir şekilde bakım veya ayar yapabilmesi için ek güvenlik önlemleri ve ekipmanlar gerekir. Tezgahlar arasındaki mesafeyi artırma ihtiyacı, robotu tezgahlardan uzaklaştırır ve bu da daha büyük erişim mesafesine sahip bir robot ihtiyacını doğurur ancak robotların erişim mesafeleri her zaman düzenli artışlarla sunulmaz. İhtiyaç duyulan model, ilk robottan çok daha büyük olabilir. Bu değişim, sadece robotun maliyetini artırmakla kalmaz, aynı zamanda daha büyük bir robot kaidesine ve ek yapı elemanlarına ihtiyaç duyulmasına yol açar.

STANDART VE ÖZEL PROJE MALİYETLERİ

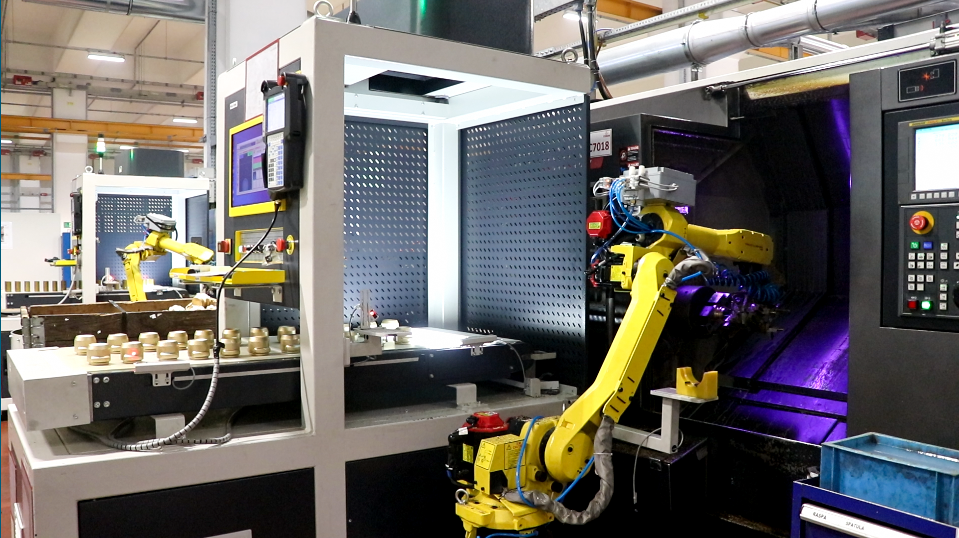

Birçok entegratör gibi, Robsen olarak biz de standartlaşmış ürünlerimizde genellikle “tek robot, tek tezgah” konseptini esas alıyoruz. Bu yaklaşım, ürünlerin sabit bir platformda, entegre bir yapıda hazırlanmasını sağlıyor. Örneğin, Fanuc Robodrill makineleri için geliştirdiğimiz Irocube sistemini, tek bir platformda inşa ediyoruz ve müşterinin sahasına tek parça halinde sevk ediyoruz. Kapalı yapısı sayesinde ek güvenlik fenslerine ihtiyaç duymuyor ve nakliye sırasında bir tır veya konteynere rahatlıkla sığıyor.

Ancak, bir robot ile birden fazla tezgah beslemek gibi özel bir talep geldiğinde durum değişir. Çoklu tezgah projeleri, daha fazla alan gerektirdiğinden proje birden fazla platforma bölünmek zorunda kalıyor. Platformlar birbirinden bağımsız olduğu için kurulum ve entegrasyonu için sahada daha uzun çalışma gerektiriyor. Ayrıca standart haricindeki "her özel istek" projeye ekstra mühendislik maliyeti ve termin olarak yansıyor.

KAYBEDİLEN ESNEKLİK

Bir fabrikada 20 tezgahın, her birinin kendi bağımsız robot hücresiyle çalıştığını düşünelim. Bu hattın bir kısmını veya tamamını fabrikada başka bir bölgeye taşımaya karar verirseniz süreç oldukça basittir: Önce ilgili hücre durdurulur, tezgah taşınır ve tekrar kurulumu yapılır. Çoğu zaman, robot hücresi tek bir platform üzerinde olduğu için entegrasyonu aynı gün içerisinde tamamlanır ve üretime devam edilir. Bu konuda iyi bir örnek için Haziran 2024 sayısında Torun Metal Fabrika Müdürü Sayın Murat Dönmez’in Irocube hakkında verdiği röportajı okumanızı öneririm. Torun Metal, yalnızca 400 m²’lik bir alanda 40 adet Robodrill ve Irocube ile robotlu üretim yapıyor.

Peki, bir robotun 3 tezgahı beslediği bir projede aynı taşımayı yapmak gerektiğinde ne olur? Bu durumda, robot ve üç tezgah aynı anda durdurulmak zorunda kalır. Üç tezgahın tamamı yeni yerine kurulup çalışmaya başlamadan robot devreye alınamaz. Bu süreçte tezgahlar tamamen durur ya da manuel beslemeye ihtiyaç duyar. Bu, yalnızca taşıma sürecini uzatmakla kalmaz, aynı zamanda üretim süresince ciddi kapasite kayıplarına neden olur.

10 yıl önce kurduğumuz Irocube’lerin aynı tesis içinde defalarca yer değiştirdiğine şahit olduk. Tek bir platform üzerinde entegre bir yapıda tasarlanan bu sistemlerin taşınması ve yeniden devreye alınması hızlı ve sorunsuz bir şekilde gerçekleşebiliyor ancak çoklu tezgah besleyen sistemlerde bu esneklik büyük ölçüde kayboluyor.

Esnekliğin diğer önemi ise belirsiz üretim atmosferinde ortaya çıkıyor. Son yıllarda birçok sektörde üreticiler uzun vadeli kontratlar yapamıyor. Özellikle otomotiv sektörü gibi alanlarda, 10 yıllık üretim sözleşmeleri artık daha kısa süreler için düzenleniyor ve bu siparişler beklenmedik zamanlarda sona erebiliyor.

Örneğin, bir robotun 3 tezgahı beslediği bir projede, tezgahlardan birindeki parça üretimi sona erdiğinde, bu proje için yapılan tüm ek maliyetler yalnızca iki tezgah için değer üretmeye devam eder. Dahası, bu tür projelerde kullanılan konveyör veya çekmece gibi sistem bileşenleri, başka projelere entegre edilmekte zorlanabilir ancak tek robotlu bağımsız projelerde bu durum daha kolaydır. Örneğin,12 kg taşıma kapasitesine sahip bir robotla yaptığımız makine besleme projesinde, parça siparişi sona erdiğinde bu robotu ve ona bağlı bileşenlerin birçoğunu başka bir projeye kolayca entegre etmiştik.

Esnekliği düşük bir yatırım, yüksek risk anlamına gelir. Siparişlerin beklenmedik şekilde sona erdiği günümüzde, sistemlerin esnekliğini mutlaka dikkate almalısınız.

SONUÇ

Bir robotla birden fazla tezgahı beslemek, bazı senaryolarda avantajlıdır. Örneğin, tezgahlarda yıl boyu aynı parçanın işlenmesi, kapasite beklentilerinin çakışmaları kabul edilebilir hale getirmesi ya da bakım ve ayar ihtiyaçlarının minimum seviyede olması gibi durumlarda, bu tür projeler daha cazip hale gelebilir. Ancak, bu şartların hepsinin aynı anda sağlanması nadiren mümkün oluyor.

Robsen olarak, elbette bir robotla birden fazla tezgahı besleme projelerinde yer aldık. Bir tezgah, birden fazla tezgah kararını ise, robot simülasyonları ve kendi geliştirdiğimiz yazılımlar ile hazırladığımız fizibilite raporlarına dayanarak veriyoruz. Konunun başında sorduğum soruyu tekrar hatırlatmak isterim: Bir robotun bir tezgahı beslediği bir projenin maliyeti 10x ise, bir robotla iki tezgahı beslediğimiz projenin maliyeti ne kadardır? Tecrübelerimize göre bu maliyet 16x-18x arasında değişiyor. Bu, yalnızca proje maliyetidir ve bahsettiğimiz dolaylı kayıplar – esnekliğin azalması, kurulum sürelerinin uzaması ve diğer unsurlar – bu hesaplamalara dahil edilmemiştir.

Sabırsız okuyucular için özetle: Bir robot, birden fazla tezgahı beslediğinde robot erişim ihtiyacı artar, robot büyür ve büyüyen robot yavaşlar. Yavaşlayan robot, tezgahları daha uzun süre bekletir ve kapasite düşer. Güvenlik ekipmanları, yeni robot opsiyonları ve genişleyen yerleşim maliyetleri eklenir. Standart bir çözümden uzaklaşıldığı için ekstra proje ve mühendislik maliyetleri devreye girer.

Esnek olmayan sistemler, bugün üretim dünyasının en büyük risklerinden biri. 10 yıllık sözleşmelerin yerini 1-2 yıllık kontratların aldığı bir ortamda, üretim sistemlerinizin esnekliğini göz ardı etmeniz mümkün değildir. Birden fazla tezgahı büyük, yavaş ve bağımlı bir robota bağlayamazsınız.

Peki, robot tezgahı bekliyor, burada kayıp yok mu? Cevap: Hayır, robot gerektiğinde tezgahı beklemeli ancak, bu “bekleyen sistem” görüntüsü sizi rahatsız ediyorsa robotu %75 hızla çalıştırmayı deneyebilirsiniz. Böylece robotunuz hiç durmaz. :) Verimli projelerde görüşmek üzere.

Yazar: Robsen Kurucu Ortağı Ferhad Kaleli