Röportaj: Bikem Ögünç Demir

Neska Otomasyon ve Ölçüm, kurulduğu günden bu yana iş ortaklarına endüstriyel alanda yenilikçi ve yüksek enerji tasarruf getiren projeler geliştiriyor. Kısa zamanda hızlı bir büyüme ivmesi yakalayan şirket, dünya standartlarındaki son teknoloji ürünlerini müşterilerine sunmanın yanında birçok aktif projede mühendislik hizmeti de veriyor. Basınçlı hava ve gaz ölçüm alanında uzmanlaşmış ve dünyaca ünlü birçok markanın üretim tesislerinde ürünleri kullanılan Almanya merkezli SUTO markasının, İngiltere merkezli SolvAir, İtalya merkezli Tierre ve Kanada merkezli NEX FLOW markalarının resmi Türkiye distribütörü olan Neska Otomasyon’un Kurucusu Özkan Çördükçü ile basınçlı hava kaçak tespiti üzerine konuştuk.

Öncelikle sizi biraz tanıyabilir miyiz?

Tabi, öncelikle bizlere bu fırsatı tanıdığınız için sizlere ve ekibinize çok teşekkürler. Marmara Üniversitesi Teknik Eğitim Fakültesi mezunuyum ve daha sonra mühendislik tamamlama ile Uludağ Üniversitesi Elektrik-Elektronik Mühendisliği bölümünü kazandım. Akabinde globalde ciddi bir pazara sahip olan Japon pnömatik şirketinde iş hayatına atıldım. Tabi öncesinde de öğrencilik hayatı içinde makine otomasyonu alanında yaklaşık 10 yıllık bir süreçte çalışma fırsatım oldu. Liseden üniversiteye kadar öğrencilik yıllarım da çalışarak geçti diyebilirim. Basınçlı hava sistemlerinde enerji tasarrufu alanıyla tanıştıktan sonra Japon şirketinde teknik destek mühendisi olarak çalışırken Türkiye’de 52 il dolaştım ve birçok fabrikayı tasarruf projeleri için ziyaret etme fırsatım oldu. Buralarda enerji tasarrufuyla ilgili yani pnömatik alanda, aynı işi aynı kalitede yaparken nasıl daha az enerji tüketilebileceği üzerine çalışmalar yaptık. Burada 5 yıllık çalışma ve birçok şeyi yaşayarak görme ve öğrenme fırsatım oldu. Sonrasında basınçlı hava tarafında aslında ülkemizde ciddi bir açık olduğunu fark ettim. Burada ciddi anlamda bir enerji tüketimi vardı ve bunun tasarrufuyla ilgili de çok az çalışma yapılıyordu. Ülkeme, doğaya, ve işletmelere faydam olabileceğini düşünerek profesyonel anlamda tüm Türkiye'ye bunu yaymak istedim ve NESKA adındaki kendi şirketimi kurdum.

Ana uzmanlık alanınız basınçlı havada enerji tasarrufu. Basınçlı hava nedir, nasıl üretilir ve nerelerde kullanılır?

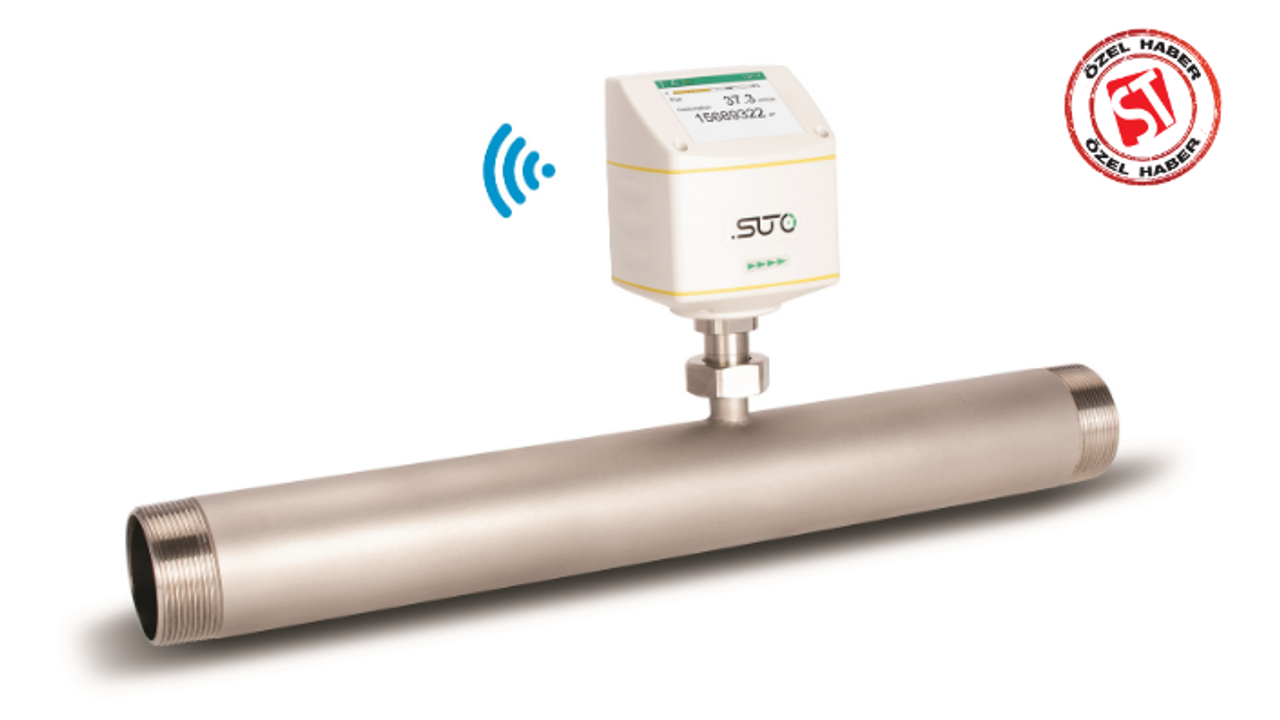

Basınçlı hava, atmosfer havasından emilerek kompresörler tarafından üretilen bir enerji türüdür. Fabrikalarda en küçüğünden en büyüğüne kadar basınçlı havanın kullanıldığını biliyoruz ve buralarda oldukça basit yöntemlerle ciddi tasarruflar yapılabiliyor. Basınçlı havanın birim maliyeti elektrik birim maliyetinden yaklaşık 8 kat yukarıdadır. Bu sebeple burada yapacağınız bir birimlik bir tasarruf, size elektriksel olarak 8 kat geri dönüyor. Bu noktada müşterilerimize sunduğumuz bir çok yöntem ve hizmetler var. Bunlardan biri, basınçlı hava sistemlerinin kurulumu sırasında danışmanlık hizmeti vermek. Doğru boru tesisatının kurulumu, kompresör ve kurutucu seçimleri, basınçlı havanın filtrelendirilmesi ve son kullanım yerlerine kadar sağlıklı bir şekilde kurulum önerileri, hava kalitesinin istenilen seviyede olması gibi birçok konuda müşterilerimize destek sunuyoruz. ISO 8573-1 klasmanına göre olması için ürün tedariği ve servis çalışmaları yapabiliyoruz. Şu an için dört markanın resmi Türkiye distribütörüyüz. Basınçlı hava üretmeye kalktığınız zaman çok ciddi enerji tüketirsiniz. Bu sebeple üfleme uygulamalarında SOLVAIR blower’larını öneriyoruz. Bu blower’lar ile basınçlı havadan %90’a varan tasarruflar sunabiliyoruz. Basınçlı hava sistemlerini sensörlerle izleyebiliyoruz. Kompresörün tükettiği enerjiyi ve ürettiği debileri ölçebiliyoruz. Hava kaçakları için hem ultrasonik sensör hem de ölçüm servis hizmeti sunabiliyoruz. Kısacası basınçlı havayı verimli kullanmak adına elimizden gelenin en iyisini yapıyoruz.

Endüstri 4.0’ı, nesnelerin haberleşmesini bizzat tesislerde uyguluyoruz ve biz bunun otomasyonunu yaparken fabrikada basınçlı hava hatlarında belirlediğimiz noktalara debi sensörleri yerleştiriyoruz. Yerleştirdiğimiz sensörlerle arızaları daha ortaya çıkmadan tespit edebiliyoruz. Parmak kadar bir sensör bazen bir tesisin durmasını bile engelleyebiliyor. Bu işlem, 24 saat çalışan bir tesis için hayati önem taşıyor.

Bir örnek verebilir misiniz bu konuda?

Arızayı önden tespit etmek gerçekten üretimde çok önemli çünkü işiniz durmuyor, devamlılık sağlıyor. Biz birçok bölgede ziyaretler gerçekleştiriyoruz. Geçtiğimiz günlerde Bursa'da bir otomotiv fabrikasını ziyaret ettik; çiğlenme noktası sensörlerini ve tüm ürünlerimizi tanıttık. Aradan bir hafta geçtikten sonra ilgili firma, bizi arayıp basınçlı hava hatlarında su problemi yaşadıklarını söylediler. Fabrikada kurutucular arızaya geçmiş ve tesis neredeyse durma noktasına gelmişti. Biz bunu sensörlerle izlemiş olsaydık burada herhangi bir nem seviyesinin yükselişini önceden tespit edebilecektik ve problem yaşanmadan çok daha hızlı ve pratik olarak bertaraf edebilecektik. Yine de çok hızlı bir şekilde çözüm sunduk. Aynı zamanda müşterimize sensörün kullanımıyla ilgili eğitim de verdik. Tabi doğru sensörleri kullanmak da oldukça önemli. Bu konuda NESKA olarak güçlü teknik bilgiye sahibiz. Çünkü çok hassas cihazlardan söz ediyoruz, doğru cihazların doğru noktalara yerleştirilmesi bu işin önemli başlıklarından biri. Örneğin, bir debimetreyi bağlarken düz boru mesafesine dikkat etmelisiniz. Bu nedenle montaj prosedürüne harfiyen uymamız gerekiyor. Kullanım kılavuzunda ne yazıyorsa o ölçüm prosedürlerine uymak çok önemli. Bu noktada, bu çalışmalar ile enerji maliyetlerini düşürmenin yanında aslında iş süreçlerinin devamlılığını ve sürdürülebilir başarıda önemli bir katkı sağlamış oluyoruz. Zamandan da tasarruf etmiş oluyoruz.

Tüm bu konuların dışında basınçlı havada bir de sahada pratik kullanım sunan ürünlerimiz var. Örneğin, pano soğutucu… Yani elektrik panosunun içine basınçlı havayla soğutma yapabiliyoruz. Bu bazı fabrikalar için oldukça önemli bir konudur çünkü elektrik panolarından yangın çıkma olasılığı yüksektir. Biz elektrik kullanmadan, yalnızca basınçlı havayla soğutma yapıyoruz. Müşterilerimize, distribütörü olduğumuz 4 markayı birleştirdiğimiz çözümler sunuyoruz. Basınçlı hava tarafına önem veren bir fabrika, her şeyini kontrol etmiş ve kaçakları minimum seviyede tutmuş olabilir. Ama böyle bir ortamda bile ciddi tasarruf projeleri ortaya çıkarabiliyoruz. O yüzden “Tesis çok iyi durumda, tasarruf noktası yok” denilen durumlarda dahi sürecin bir uzman gözüyle değerlendirilmesini öneriyorum.

Basınçlı havanın avantajları nelerdir?

Basınçlı hava sonuçta temiz bir enerji, sürtünme kayıpları az, uzak mesafelere taşınabiliyor, çevreyi kirletmiyor, kullanıldığı yerler temiz kalabiliyor. Herhangi bir sızıntı anında hidrolik sistemler gibi etrafı yağ içinde bırakmıyor veya pnömatik malzemelerin kullanımı basit ve daha maliyetsiz olabiliyor. Montaj ve bakımı kolay oluyor ve patlayıcı ortamlarda kullanılabiliyor. Yani birçok avantajı var aslında basınçlı havanın ama bu avantajları elde edebilmek için kompresör odasından havanın son kullanılan yere kadar düzgün bir sistem kurulması gerekiyor. Zarar ve kayıpların yaşanmaması için fabrikalarda bu sistemler usulüne uygun yapılmalıdır. Örneğin, basınçlı hava hattı %1 eğimli olmalıdır. İçerisinde yoğuşan suyun belli bir eğimde otomatik tahliye valilerinden dışarı atılması gerekir. Bunun gibi birçok etken var. Çok iyi bir sistem kurmuş olabilirsiniz ama kötü bir havanız varsa proseste yine bunun bedelini ödemek zorunda kalabiliyorsunuz.

Basınçlı hava aslında oldukça maliyetli ancak basınçlı hava kaçak tespitiyle bu maliyeti bertaraf etmiş oluyor ve hatta tablonun genelinde tasarruf sağlamış oluyoruz öyle değil mi?

Kesinlikle öyle, bir fabrikada yıllık olarak ortalama 10-15 bin dolarlık sızıntı maliyeti oluşabiliyor. Hatta bu maliyet fabrikanın büyüklüğe göre 20 bin dolara kadar da çıkabiliyor. Biz bunları tespit edip ISO50001 standartlarında raporlayabiliyoruz. Müşterilerimize kaçağın maliyetini tek tek belirtiyoruz. Tamamen atmosfere giden ve aslında herkesin cebinden çıkan bir meblağdan bahsediyoruz. Basınçlı hava kaçak tespiti ile bunu yok ediyoruz. Böylelikle hem işletme hem doğa kazanıyor. Tabi son dönemde artan enerji maliyetlerinden sonra bu konular çok daha fazla değer kazandı. Hava kaçakçılarıyla ilgili bizim önerimiz, eğer yapılabiliyorsa tüm tesis ayda bir mutlaka A’dan Z’ye kontrol edilmeli. “Biz basınçlı hava kaçak tespitini yaptırdık, artık seneye bir daha yaptırırız algısı” doğru değil. Sürekliliğinin olması lazım çünkü bugün hava kaçaklarının olmaması, yarın da olmayacağı anlamına gelmiyor. Kalitesiz malzemelere yönelmemek yüksek önem taşıyor. Aksi takdirde “tasarruf yapacağız” derken çok ciddi maliyetlere yol açılabilir. 10 liralık bir malzeme 10 bin liralık bir hasar yaratabilir. Bu yüzden basınçlı hava sistemlerinde kullanılan en ufak ürüne kadar kaliteli ürünler kullanılmasını öneriyoruz.

Basınçlı hava konusunda iş güvenliği açısından neye dikkat etmek gerekir?

Dünyada bunların belli başlı standartları var ve iş güvenliği bakımından önemli bir noktaya sahip. Çünkü basınçlı havayla şakalaşma sonucunda bile birbirini yaralananlar olduğunu biliyoruz. Bazen ölümlü kazalar yaşanabiliyor ne yazık ki. Şunu söyleyeyim, 2 barın üstünde bir havayı insan derisine tuttuğunuz zaman, bu hava deri altına geçerek pıhtılaşmaya yani bir kabarcık şeklinde kalbe ve beyne kadar gitmesine yol açabiliyor. Bu nedenle yüksek basınçlarda hava tabancası kullanımını önermiyoruz. Müşterilerimize regülatörlü olarak sunduğumuz yüksek enerji tasarruflu hava tabancalarının kullanımını öneriyoruz.

Kontrol ve tespitler için nasıl bir ağ içerisinde çalışıyorsunuz?

Diyelim ki bir hava kaçak tespiti talebi aldık; hemen bir program hazırlıyoruz. Ne zaman başlayıp bitirileceğini planlanıyoruz. Bu plan, tesisin büyüklüğüne göre değişebiliyor. Ekibimizden 2 kişi tesise gidiyor ve en ufak kaçağı yok edene kadar çalışma yapıyor. Kaçağı tespit ettiğimiz yerde yok ediyoruz. İyileştirmeler yapıyoruz ve fotoğraflıyoruz. Bu görseller kaçak raporunda detaylı olarak yer alıyor. Basınçlı hava sistemlerinin verimlilik kurulumuyla ilgili danışmanlık hizmeti veriyoruz. İzleme sistemleri oluşturuyoruz. Örneğin, makine girişlerine debi sensörleri koyuyoruz. Sensörlerden aldığımız verileri haberleştirerek uzaktan izleme yapıyoruz. Tabi ciddi bir şekilde tasarruf potansiyeli ortaya çıkmış oluyor. Çünkü bir makine çalışmıyorken, örneğin bir yemek molası ve herhangi bir molada oradaki hava da kullanılmamalı ama o anda debi sensörünüz belli bir değer okuyorsa makinada kaçak olduğunu uzaktan görebiliyoruz ve hemen ilgili mühendis arkadaşlar kaçağın lokasyonunu tespit edebiliyor. Biz 7/24 çalışan fabrikalardan, dijitalleşmeden bahsediyoruz. Bunları düşündüğümüz zaman çok ciddi bir zaman tasarrufu da aslında, sonuçta biz sadece enerji tarafında tasarruf sağlamıyoruz. 7/24 çalışan fabrikalar için bu oldukça önemli bir zaman tasarrufu da sunmuş oluyoruz. Aslına bakarsanız zamandan elde ettiğiniz kazanım maliyet kazanımı olarak size geri dönüyor. Çünkü işletmeniz durmuyor, çalışmaya devam ediyor.

Son olarak, tespit çalışması yapılmadan kaçak anlaşılabilir mi?

Tesis içerisinde kendini duyuramayan birçok kaçak var. Örneğin, 1 mm çok yüksek bir rakam, bazen 0.1 birimlerden bile kaçak olabiliyor ve bunları insan kulağı duyamadığı için ultrasonik sensörlerle kontrol edilmesi gerekiyor. Kaçak sensörleri insan kulağının duyamadığı sesleri algılayabiliyor. O yüzden çok küçük bir sızdırmazlık prosesinde bile bu sensörler kullanılabiliyor.