Kurulduğu 1987 yılından itibaren sanayi yapıları ile başlayan tecrübesini, en gelişmiş ön üretimli betonarme teknolojileri ile birleştirerek sektöründe lider olmayı kendine hedef olarak belirleyen Alacalı İnşaat, Trakya bölgesinde yerleşik ön üretimli betonarme yapılar üretmek için kurulan ilk tesistir. Tekirdağ Muratlı'da kurulu, aynı kampüste kurulu biri Japonya, 2 adet iç piyasaya olmak üzere toplamda 9 bin m³ / ay kapasiteli, toplamda 22 bin m² kapalı alana sahip 3 ayrı üretim tesisi ile hizmet veriyor. Son 3 yıldan beri Japonya'ya öngerilmeli-ard germeli kolon-kiriş üretimi yapan tesis, Avrupa'nın en gelişmiş prekast üretim tesisidir. Alacalı İnşaat Proje ve Tekliften Sorumlu Genel Müdür Yardımcısı ve İcra Kurulu Üyesi İnş. Yük. Müh. Birol Doyranlı, ST Endüstri Radyo'da Depreme Dayanıklı Binalar" programında Göksal Serdar'ın sorularını yanıtladı...

Bir inşaat firması olarak ne tür yapılar inşa ediyorsunuz?

ALACALI İnşaat kurulduğu 1987 yılından ibaren. sanayi yapılarıi ile başlayan tecrübesini, en gelişmiş ön üretimli betonarme JAPON BİNA YAPIM TEKNOLOJİLERİ ile birleştirerek, lojistik depo, konut, okul, havalimanları, hotel, alışveriş merkezi, kongre merkezi gibi nitelikli yapılar inşa etmektedir. Yaklaşık 25 yıldır, konusunda uzman ve kendi sektörünün lideri 3 ayrı JAPON FİRMASI partnerimiz var. Müşterilerimizin ALACALI markasına duyduğu güven doğrultusunda son 3 yıldır yoğun olarak anahtar teslimi müteahhitlik hizmeti de veriyoruz. Projenin her aşamasında, her tip yapı için, uzmanı olduğumuz ön üretimli yapıların hız, kalite, ekonomi olarak özetlenebilecek farklılıklarına, kullandığımız teknolojik sistemlerin YÜKSEK DEPREM DAYANIMI avantajını da ekleyerek müşterilerimize en uygun çözümü sunuyoruz. Özellikle lojistik binalar ve konutlarda kullandığımız depremleri hasarsız atlatan ALASAWA sistemi , özel bağlantıların kullanıldığı SQRIM JAPON TEKNOLOJİLERİNİ kullanarak, ülkemizde 25 yıldır dünyanın en gelişmiş ve depremlere yüksek dayanım gösteren binalarını inşaa ediyoruz. Sektörde 10.00.000 m²'yi aşan tecrübemiz ile hep büyük projelerin çözüm ortağı olduk. İstanbul Atatürk Havalimanı ilave dış hatlar terminali ve iskele binası, Esenboğa Havalimanı terminal, iskele ve otopark binaları, İstanbul Yeni Havalimanı terminal ve iskele binalarının döşeme elamanları, Fenerbahçe Ülker Arena, Galatasaray Türk Telekom Arena, Beşiktaş Vodafone Arena’nın tribün basamakları işlerini gerçekleştirdik.

Alacalı İnşaat’ın sektöre kazandırdığı yenilikler ve ilk’ler hakkında bilgi verir misiniz?

İlk teknoloji transferini 1996 yılında İtalya'dan yaptık. Ardından, dünyadaki ön üretimli yapı sektöründeki yenilikleri ve yüksek teknolojileri ülkemizde uygulamak misyonu ile rotamızı 1998 yılında Japonya’ya çevirdik. 1999 yılında Asya kıtasının en büyük üretim tesisine sahip Kurosawa firması ile ard-germeli yapılar ( Ala-Sawa Sistemi ) konusunda know-how anlaşması yaptık. 2012 yılından itibaren ülkemizde kullandığımız ve çok katlı yapılarda yüksek deprem performansı gösteren tüplü-groutlu olarak adlandırılan bağlantı elemanlarının üreticis Japon NMB firması ile 2016 yılında yaptığımız anlaşma neticesinde bu ürünlerin Türkiye distrubitörü olduk. Konutları, yüksek deprem dayanımlı ve konvansiyonel yöntemlerden 2 kat daha hızlı üretmek ve uygulamak üzere Ar-Ge çalışmalarımıza hız verdik.

2018 yılında Japonya’nın en büyük firmalarından biri olan Sumitomo Mitsui ile SQRIM metodununun uygulayıcısı olarak işbirliği anlaşmasına imza attık. 18 Mart 2018 tarihinde yayınlanan yeni deprem şartnamesinde, hem tüplü-groutlu bağlantıların (SQRIM SİSTEMİ ), hem de ard-germeli yapı sisteminin ( ALA-SAWA SİSTEMİ ) yer alması sağladık. Şu ana kadar ülkemizde ard-germeli- ön üretimli Japon inşaat teknolojisi ALA-SAWA sistemi ile üretilen okul, hotel, lojistik depo, kongre merkezi gibi birçok yapının ilk uygulayıcısı ALACALI İNŞAAT olmuş, bu sistemlerin ülkemizde yaygınlaşmasına öncülük etmiş ve deprem şartnamesinde yer almasını da sağlayarak prekast yapı sektörüne teknolojik boyut getirmiştir. ALACALI İNŞAAT Türkiye'den JAPONYA'ya betonarme öngerimeli ard-germeli kolon ve kiriş ihracatı yapan ilk firmadır ve bu ihracat artarak devam etmektedir. Amacımız ülkemizde ARD-GERMELİ ALASAWA sistemi ile depremi hasarsız atlatan KONUT yapılarının yaygınlaşmasını sağlamak.

Depremde hayat kurtaran Ala‐Sawa sistemi hakkında bilgi verir misiniz?

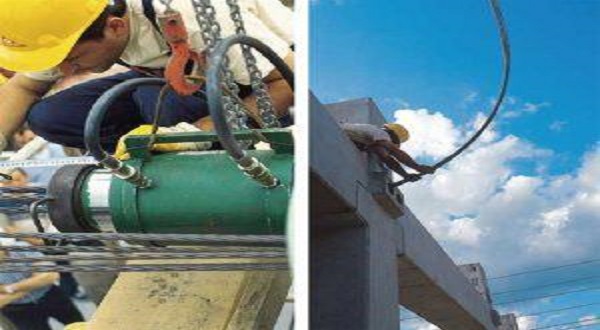

Ala-Sawa Sistemi, yüksek kalitede malzeme kullanılarak fabrika şartlarında üretilen bina taşıyıcı sistemini oluşturan kolon-kiriş elemanlarının bağlantıların, şantiyede ard-germe halatları ile yapıldığı, yüksek deprem dayanımı sağlayan ve halatlarda rezerv olarak bırakılan şekil değiştirme kapastesi ile deprem etkilerini sönümleyen bina yapım sistemidir. Bu sistem ile yapılan yapılar depremi minimum hasarla veya hasarsız atlatmaktadır. Ala-Sawa siteminde kullanılan ön germe, ard-germe teknolojileri ve C50 beton kalitesi sebebi ile ağır yükleri ( 5 t/m² ) , geniş açıklıkları daha ekonomik kesitler ile geçmek mümkün. Japonya’da 1995 yılında 7.2 büyüklüğündeki Kobe ve 2011 yılında 9.0 büyüklüğündeki Tohoku depremlerini hasarsız atlatan, ALA-SAWA SİSTEMİ ile 2005 yılında Van’da inşa ettiğimiz 8 katlı ard-germeli ön üretimli konut binası 2011 yılında 7.2 büyüklüğündeki depremi hasarsız atlattı. Çevresindeki birçok bina yıkılıp, ağır hasar görürken, bu binanın gösterdiği performans Japonya’da televizyon kanallarında haber olarak yayınlandı. 8 katlı bu binanın kaba yapı montajı 15 günde tamamlanmıştır. Konvansiyonel yapı sistemlerine göre 2-3 kat daha kısa sürede konut inşaatları bitirmek mümkün. Şu anda ülkemizde ihtiyacımız olan yapı stoğunu çok kısa sürede ALASAWA SİSTEMİ ile inşaat etmek mümkün. Üstelik Japonya'daki binalar ile aynı kalite ve deprem dayanımında.

Yurt dışı faaliyetleriniz ve imza attığınız projeler hakkında bilgi verir misiniz?

Rusya'da Krasnodar stadının tribün basamakları, Bulgaristan'da 4 adet fabrika inşaatı ve Türkmenistan’da köprü kirişi üretim işlerimiz oldu. Ancak yurtdışı için asıl önemli üretimlerimizi Japonya için gerçekleştirdik. Son 3 yıldır Türkiye’den Japonya'ya KUROSAWA firmasına büyük ölçekli lojistik binalar için öngerilmeli ve ard-germeli kolon-kiriş ihracatı yapıyoruz. Şu ana kadar bizim ürettiğimiz elemanların kullanıdığı 5 adet lojistik depo projesi inşaa edildi. Bu lojistik depoların inşaat alanı 90 bin m²– 365 bin m² arasında olan, taşıyıcı sisteminin tamamı ön üretimli öngermeli-erd-germeli olan 5-6 katlı , her katına yüklü kamyonların girdiği ve depreme karşı izole edilmiş, taban izolatörleri kullanılmış teknolojik yapılar. Önümüzdeki yıl yine Japonya için 5 adet büyük ölçekli lojistik depo projelerinin de betonarme prekast elemanlarını da üretip ihraç edeceğiz. Bu yeni projelerin ilk üretimlerine bu ay başladık.

İnşa ettiğiniz yapıların depreme dayanıklı olması hususunda neler yapıyorsunuz?

Üretimlerde 3D Sanal gerçeklik kontrolü, C60 beton kalitesi, fabrikada her aşamada yapılan kalite kontrol sistemi, tam otomasyon buhar kontrol, beton bileşenlerine giren tüm malzemelerin kapı girişinde testten geçmesini çok önemsiyoruz. Bir aşamadaki kalite kontrol noktasını geçmeden bir sonraki aşamaya geçmeyen bir sistemde “0” hata ile üretim yapıyoruz. 10 yıl sonra bile üretilen kolonkiriş elemanlarının kayıtlarından, üretim yapılan elemanın da o kalıbı kimin yağladığı, hangi malzemenin kullanıldığı ve beton kırım sonuçlarına göre beton dayanımının ne olduğuna ulaşmak mümkün. Konusunda uzman mühendis ekiplerinin tecrübesi de sürece dahil olduğunda çıkan ürünlerin Japonya'da kullanılan ürünlerden hiçbir farkı kalmıyor. Depremi hasarsız atlatan yapıları ancak bu şekilde üretmeniz mümkün.

Prekast beton ve konvansiyonel imalatlardaki uzmanlığınız depreme dayanıklı bina inşasında size ne tür avantajlar sağlıyor?

Uzmanlık alamızın beton prekast olması bize, prekast yapı sisteminin kalite, mühendislik, hız ve ekonomi olarak özetlenen avantajlarını projelendirdiğimiz binalara yansıtmamızı sağlıyor. Düşünsenize Japon sistemlerini kullanarak inşaa ettiğimiz yapı Japonya'da yapılanlar ile aynı deprem güvenliğine sahip ve bilinen konvansiyonel sistemlerden 2 kat hızlı inşaa ediliyor. Bu yapı okul‐hastahane ise 9 ay daha önce hizmete açılıyor, konut ise kullancılar 8 ay önce oturmaya başlıyor, büyük lojistk depo ise 10 ay önce kiralanabiliyor. Üstelik fabrika ortamında üretildiği için 23 kalite kontrol noktasından geçmiş ve tamamen mühendislik hizmeti almış olarak. Yapının kalitesinin hiçbir şüpheniz olmuyor, her şey kayıt altında ve mühendislik ve denetim hizmeti almış yapılar. Japonya'daki yapılardan hiçbir farkı olmayan yapılar bunlar.

Endüstriyel yapılarımız olası bir büyük depreme ne kadar hazır? Bu anlamda bu tür yapılar inşa edilirken nelere dikkat edilmeli?

Deprem şartnamesi 1975'ten sonra, 1998,207 ve 2018 olmak üzere 3 kere revizyon gördü. Elbette her yaşanan deprem ve gelişen hesap metotları deprem şartnameleri için veri teşkil etti. 1998 yılından sonra deprem şartnamemiz daha modern ve gelişmiş ülkeler ile yakın seviyeye geldi diyebiliriz. Bu yıldan sonra yapılan tüm yapılara teorik olarak güvenli diyebiliriz. Ancak prekast beton sektörü çok kolay taklit edilebilen bir sektör olduğu için denetimden uzak çok fazla üretici firma açıldı. Özellikle son 3 yılda sanayi yapılarındaki talep fazlalığı nedeni ile merdiven altı tabir ettiğimiz, üretimde kontrol mühendisi dahi bulundurmayan, tamamen taşeron insiyatifi ile üretim yapan, teknik bilgiden uzak çok sayıda firma kuruldu. Bu sektör için büyük bir tehlike oluşturuyor. Özellikle yapı için çok önemli olan birleşimlerdeki yetersiz bağlantılar bu yapıların en zayıf noktası. Tek katlı yapılarda tonlarca yük bu birleşimler tarafından karşılanıyor. Bu birleşimler ekstra güvenlikli olarak oluşturulmalı ve şantiyedeki uygulamalarda mutlaka yetkin kişiler tarafından kontrol edilip kayıt altına alınmalı.